Кафедра автомобилей и автомобильного хозяйства диагностирование автомобильного транспорта самостоятельная работа студентов методические указания для подготовки дипломированного специалиста. Сравнительная характеристика методов непосредственной оценки техн

Основные положения технической диагностики

Основные определения технической диагностики

Диагностические параметры технического состояния машин и их составных частей

Перечислите требования к информации, чтобы она давала основания для принятия решений.

11. Поясните, что является основным источником информации о надежности автомобилей.

12. Перечислите методы повышения надежности изделий.

13. Поясните понятие «резервирование» в изделии.

14. Поясните понятия «нагруженный, облегченный и ненагруженный резерв».

Раздел 4. Основы диагностики

Возможность определения технического состояния объекта, не разбирая его по косвенным признакам, так называемым диагностическим симптомам, составляет сущность технической диагностики.

Для принятия персоналом инженерно-технической службы автомобильного транспорта эффективных решений по оперативному управлению производственными процессами технической эксплуатации автомобилей возникает необходимость в использовании достоверной информации о техническом состоянии каждого отдельно взятого автомобиля. Основными источниками этой информации на автомобильном транспорте являются технический контроль, включающий в себя осмотр и инструментальное диагностирование.

Обнаруженные неисправности – событие, при котором наличие неисправности становится очевидным.

Локализация неисправности – действия, направленные на идентификацию неисправной составной части или нескольких составных частей на соответствующем уровне разукрупнения.

Диагностирование неисправности – действия, проводимые с целью установления наличия неисправности, локализации неисправности и определения причин ее появления.

Устранение неисправности – действие, проводимые после диагностирования неисправности для восстановления работоспособного состояния изделия.

Проверка функционирования – действия, проводимые после устранения неисправности для подтверждения работоспособного состояния изделия.

Восстановление – событие, при котором после неисправности наступает работоспособное состояние изделия.

Контроль состояния – операции выполняемые автоматически или вручную с целью определения и квалификации состояния изделия.

Контроль состояния используют для установления потребности в техническом обслуживании.

Время обнаруженной неисправности – интервал времени между отказом и обнаружением возникшей из-за него неисправности.

Время устранения неисправности – часть оперативной продолжительности корректирующего технического обслуживания, потраченная на устранение неисправности.

Время проверки функционирования – часть оперативной продолжительности технического обслуживания, потраченная на проверку функционирования.

Время обнаружения неисправности – часть оперативной продолжительности корректирующего технического обслуживания, потраченная на обнаружение неисправности.

Время локализации неисправности – часть оперативной продолжительности корректирующего технического обслуживания, потраченная на локализацию неисправности.

В соответствии с принятой терминологией под техническим контролем в сфере производства понимается проверка соответствия продукции установленным техническим требованиям. Технический контроль появился в результате разделения труда как необходимая составная часть технологического процесса материального производства.

На современном этапе развития производства технический контроль выполняет две основные функции: выявление и отбраковка продукции, не соответствующей требованиям технических условий; получение дополнительной информации о производственном процессе и его результатах для выработки управляющих воздействий, направленных на поддержание заданного уровня качества продукции. При этом необходимо чтобы получение указанной информации было доступным, не требовало разборки агрегатов и механизмов и больших затрат труда.

На первых этапах развития специфика производственных процессов технической эксплуатации автомобилей, характеризующихся высокой степенью неоднородности, определила возможность применения на АТП в основном субъективных методов определения технического состояния автомобилей при осмотре квалифицированным персоналом. Однако с ростом мощности автотранспортных предприятий в связи с проводимой технической политикой, направленной на концентрацию производства, процесс управления работоспособностью подвижного состава становился все более сложным, а требования к индивидуальной информации повышались.

В связи с этим на автомобильном транспорте появилась и начала развиваться техническая диагностика, поначалу называемая просто контролем, способствующая повышению производительности труда ремонтных рабочих, надежности и безопасности движения автомобилей, снижению трудоемкости работ, экономии топливно-энергетических и материальных ресурсов.

Техническая диагностика автомобилей - раздел эксплуатационной науки, в котором изучаются, устанавливаются и классифицируются отказы и неисправности агрегатов и узлов, а также симптомы этих отказов и неисправностей. Также здесь разрабатываются методы и средства (аппаратура) для их выявления с целью определения необходимых профилактических и ремонтных воздействий на объект для поддержания высокого уровня его надежности и прогнозирования ресурса его исправной работы.

В теории надежности автомобиля разработаны общие методы, позволяющие установить вероятность возникновения отказов в группе (статистической совокупности) однотипных автомобилей, однако без указания как будет «вести» себя каждый конкретный автомобиль в этой группе, т. е. когда именно в нем возникнут те или другие отказы.

Методы же и средства технической диагностики позволяют определить техническое состояние вполне конкретного автомобиля и поэтому дают возможность реализовать потенциальную надежность, заложенную в данный конкретный автомобиль.

Диагностирование - процесс определения и оценки технического состояния объекта без его разборки по совокупности обнаруженных диагностических симптомов (постановка технического диагноза) и ресурса его исправной, безотказной работы.

Диагностирование включает в себя три основных этапа: фиксация отклонений диагностических симптомов и параметров от их номинальных значений; анализ характера и причины возникновения этих отклонений; установление величины ресурса исправной работы.

Второй этап представляет собой постановку технического диагноза или выдачу диагностического заключения.

Оценку технического состояния изделия производят по схеме (рис. 18).

Рис. 18. Схема определения технического состояния изделия

Технический диагноз - определение и оценка технического состояния, т. е. сущности и степени неисправности, наличия отказа объекта диагностирования и пригодности его к дальнейшей работе.

Диагноз ставится путем выявления всеми доступными оператору методами симптомов неисправного технического состояния, определения без разборки текущих значений диагностических параметров объекта и методического их сопоставления с допустимыми отклонениями от нормального уровня (номинала), соответствующего техническим условиям и другим техническим документам.

Теория и практика технической диагностики автомобиля и его агрегатов и узлов основываются на проверенном экспериментально факте зависимости значений выходных характеристик и параметров объекта от значений его структурных параметров, т.е. от технического состояния объекта диагностирования.

Выходные процессы работающего объекта – это физические и химические процессы, которые возникают и протекают во времени при работе объекта, при его функционировании и взаимодействии с внешней средой, и которые проявляются во вне объекта, т. е. могут наблюдаться и фиксироваться. Например, двигатель внутреннего сгорания вырабатывает энергию, поглощая в то же время подаваемое в него топливо и воздух, нагревается, выбрасывает отработавшие газы, создает определенный шум, в большей или меньшей степени вибрирует.

Выходные процессы любого объекта разделяются на:

1) рабочие процессы, которые определяют собой рабочие его функции, ради выполнения которых изготовлен данный объект (например, у двигателя - это потребление топлива и эксплуатационных материалов, выработка энергии, выброс отработавших газов; у коробки передач - это передача и преобразование крутящего момента);

2) сопутствующие процессы, т.е. неизбежные, но возникающие попутно с рабочими, и бесполезные (например, вибрации, стуки, тепловыделение и др.) самого разнообразного характера.

Рабочие и сопутствующие выходные процессы обладают определенными характеристиками и параметрами, которые могут быть измерены.

Так, развиваемая мощность и величина расхода топлива на том или ином скоростном режиме характеризуют рабочий процесс двигателя, т. е. процесс выработки энергии; амплитуда и частота вибраций любого агрегата трансмиссии, температура нагрева подшипника, характер и сила стуков в двигателе и другие параметры характеризуют сопутствующие процессы в этих агрегатах.

Из анализа связи и зависимости характеристик и параметров выходных процессов простейшего узла - подшипника скольжения от его структурных параметров видно, что характер взаимодействия структурных элементов (цапфы и подшипника) зависит от значений структурных параметров (главным образом от радиального зазора). С изменением последних например, с увеличением зазора вследствие износа, происходит изменение взаимодействия цапфы, вала и подшипника, - вместо плавного вращения цапфы в подшипнике появляются радиальные и продольные ее перемещения, которые вызывают вибрации подшипника, стуки и нагрев. Возникают сопутствующие выходные процессы со своими характеристиками и параметрами, которые могут наблюдаться и замеряться извне. «Обратная связь» этих параметров со структурными, т.е. определение значений структурных параметров по величине параметров выходных процессов, и является сущностью постановки диагноза или сущностью технической диагностики.

Техническая диагностика машин и, в частности, автомобилей сравнительно молодая область знаний, которая находится в стадии своего формирования и становления.

Объектами ее могут быть узлы и механизмы автомобиля, отвечающие хотя бы двум условиям находиться в двух взаимоисключающих состояниях - работоспособном и неработоспособном, в них можно выделить элементы (детали), каждый из которых тоже характеризуется различными состояниями.

Диагностику технического состояния автомобилей определяют как отрасль знаний, изучающую и устанавливающую признаки неисправного состояния автомобиля, а также методы, принципы и оборудование, при помощи которых дается заключение о техническом состоянии узла, агрегата, системы без разборки последних и прогнозирование ресурса их исправной работы.

Под системой понимается упорядоченная совокупность совместно действующих объектов, предназначенных для выполнения заданных функций.

В качестве системы могут выступать автомобили, агрегаты, люди, процессы, связанные определенной целью.

Элемент принадлежит системе и выполняет в ней заданные функции.

Одним из основных понятий диагностики является понятие «отказа», под которым понимается событие, заключающееся в нарушении работоспособности объекта.

Любой автомобиль может быть оценен рядом параметров , одни из которых являются основными , другие второстепенными .

Под параметром понимается качественная мера, характеризующая свойства системы, элемента или явления, в частности процесса.

Значение параметра - количественная мера параметра.

Каждый автомобиль обладает вполне определенной структурой, т.е. взаимной связью и взаимным расположением составных элементов, характеризующих конструктивные особенности системы.

Хотя структура системы в целом остается неизменной, отдельные сопряжения этой системы вследствие износов и других явлений изменяют свои размеры, например, увеличиваются зазоры в подшипниках и т.д.

Показателями, характеризующими свойство структуры системы или ее элементов, выступают структурные параметры, отражающие качественную сторону зазоров, прогибов, износов, пробоев и т.д.

Структурные параметры могут быть основными и второстепенными.

Основные параметры - характеризуют возможность выполнения системой заданных функций, второстепенные - удобство в эксплуатации, внешний вид (удобство управления, обслуживания, разборки, сборки) и др.

Входные параметры - качественная мера воздействия на систему извне, а выходные характеризуют внешнее проявление свойства системы.

К входным параметрам относят нагрузку на автомобиль, дорожные, климатические и другие условия.

Выходные параметры - мощность двигателя, расход топлива, частота вибрации элементов трансмиссии, усилия торможения автомобиля и др.

Выходные параметры существенно зависят от состояния структуры объекта и меняются с изменением структурных параметров последнего.

Например, увеличение зазора в коренных и шатунных подшипниках коленчатого вала понижает давление смазки в системе, порождает шум и стуки.

Параметры выходного процесса могут стать диагностическими признаками при условии однозначности, где каждому значению структурного параметра соответствует только одно, вполне определенное значение параметра выходного процесса; параметр выходного процесса должен иметь возможно большее относительное изменение при заданном абсолютном изменении структурного параметра.

Под диагностическим параметром понимается качественная мера проявления технического состояния системы, элемента по косвенным признакам.

Предельное значение параметра - это его количественная мера, при которой дальнейшая эксплуатация автомобиля и его элементов недопустимы или нецелесообразны по технико-экономическим соображениям.

Автомобиль считается исправным, если все параметры, как структурные, так и выходные, находятся в допустимых пределах изменений. Неисправное техническое состояние характеризуется тем, что один из структурных или выходных параметров вышел за допустимые пределы изменения.

Автомобиль считается работоспособным, если он в данное время удовлетворяет всем требованиям, установленным в отношении основных структурных и выходных параметров, характеризующих допустимые пределы изменения.

Работоспособный автомобиль может быть исправным и неисправным.

Таким образом, исправный автомобиль всегда работоспособен, а неисправный может быть как работоспособным, так и отказавшим.

Наличие возможности определять техническое состояние элементов автомобиля по косвенным признакам составляет сущность процесса диагностирования.

При решении вопросов технической диагностики число вводимых состояний автомобиля может быть различно.

При общем диагностировании элементов, обеспечивающих безопасность движения, выделяются два состояния: исправное и неисправное .

Общее диагностирование автомобиля проводится по диагностическим параметрам, характеризующим его общее техническое состояние, без выявления конкретной неисправности.

Выделение двух состоянии элемента исключает весьма важный вопрос предсказания его исправной работы в определенном диапазоне пробега, т.е. необходимо выделить и составить класс промежуточных или предварительных состояний, которые определяются путем прогнозирования.

Цель прогнозирования - диагностирование будущего состояния элементов автомобиля.

В этом случае проводится углубленная диагностика элементов автомобиля, обеспечивающих его работоспособность.

Поэлементное (углубленное) диагностирование автомобиля, агрегата, узла проводится по диагностическим параметрам, характеризующим их техническое состояние с выявлением места, причины и характера неисправности и отказа.

Техническое состояние элементов автомобиля оценивается путем определенной последовательности в выполнении проверок, входящих в программу диагностирования.

Проверка представляет собой совокупность операций, проводимых над объектом диагностики с целью получения некоторого результата, по которому можно судить о состоянии того или иного элемента.

Отказ автомобиля в целом может быть обусловлен отказом одного или нескольких элементов. Различают субъективный и объективный поиск отказов и неисправностей.

Субъективный поиск основан на опыте и навыках человека-оператора и, как правило, без использования инструментальных средств.

Под субъективным диагностированием понимается определение диагностических параметров, поддающихся при наличии опыта и знаний оценке с помощью органов чувств механика-диагностика или с применением отдельных простейших средств для усиления сигнала.

Объективный поиск , помимо деятельности человека, обязательно предусматривает функционирующую диагностическую систему, позволяющую получить фиксированные числовые значения оценочных параметров.

Объективное диагностирование представляет процесс диагностирования, осуществляемый с помощью контрольно-измерительного оборудования, приборов и инструмента.

Определение технического состояния элементов автомобиля производится путем сравнения полученных показателей выходных параметров с их предельными значениями.

Различают два вида поиска отказов в элементах автомобиля: комбинационный и последовательный .

При комбинационной проверке состояние автомобиля и его элементов определяется путем выполнения заданного числа проверок, порядок осуществления которых произволен. Выявление неисправных узлов производится после проведения всех заданных проверок.

Последовательные проверки производятся в определенном порядке, от общей проверки всего автомобиля в целом к проверкам механизмов, систем, сопряжении, деталей. Необходимость последующей проверки диктуется результатом предыдущей. Такая проверка называется условной в отличие от безусловной, которая выполняется в определенном порядке по всем параметрам. Наиболее целесообразной является последовательная условная проверка автомобиля.

Система диагностирования и комплекс диагностической аппаратуры на автотранспортном предприятии должны быть рассмотрены с точки зрения ее организации, функционирования и экономической эффективности.

Параметры выходных сопутствующих или рабочих процессов очень удобно принимать за косвенные признаки или симптомы неисправного технического состояния объекта без его разборки, так как выходные параметры по самому существу этого понятия могут определяться извне, они доступны измерению. Однако далеко не всякий выходной параметр может стать диагностическим параметром, т.е. применяться при проведении операций диагностирования. Для этого параметр должен удовлетворять следующим требованиям:

· однозначности , т.е. каждому значению структурного параметра,

характеризующего техническое состояние объекта, соответствует только одно, вполне определенное значение параметра выходного процесса;

· чувствительности, т.е. изменению структурного параметра должно

соответствовать возможно большее изменение выходного параметра

· доступности и удобству измерения параметра.

Требования к диагностическим параметрам должны быть удовлетворены при различных скоростных, нагрузочных и тепловых режимах работы диагностируемого объекта. Поэтому в процессе диагностирования используются различные устройства, которые задают или поддерживают режимы работы объекта наиболее благоприятный с точки зрения информативности измеряемого диагностического параметра и, следовательно, оптимальный для постановки диагноза.

Начальное значение диагностического параметра характеризует полную исправность объекта диагностирования и соответствует номинальному значению структурного параметра. Все последующие значения диагностического параметра, сопоставляемые с начальным значением, указывают на степень отклонения структурного параметра объекта от номинала. Зная зависимость величины структурного параметра от наработки, можно сделать заключение об израсходованном ресурсе и предсказать (прогнозировать) остаточный ресурс объекта.

Диагностические симптомы и параметры по объему, характеру и взаимозависимости информации, которую они дают о неисправности или отказе диагностируемого объекта, группируют в три группы:

· частные диагностические симптомы (параметры), которые

независимо от других указывают на вполне конкретную неисправность узла или механизма.

· общие (интегральные) диагностические симптомы,

характеризующие техническое состояние объекта диагностики в целом. К интегральным симптомам относятся, например, мощность двигателя на заданном скоростном режиме, суммарный окружной люфт агрегатов трансмиссии, общий уровень шума агрегата и ряд других. Интегральные симптомы не дают указаний о конкретной неисправности;

· взаимозависимые (симптомо-комплексы) диагностические

симптомы или параметры, характеризующие неисправность только по совокупности нескольких параметров, обнаруженных и измеренных одновременно. Например, обгорание или неплотное прилегание к гнезду впускных клапанов можно обнаружить при наличии одновременно двух симптомов.

Предельное значение диагностического параметра должно назначаться на основании результатов научно-исследовательской работы и данных эксплуатации по трем основным критериям:

технический критерий , учитывающий, что узел или сопряжение достигло предельного состояния: разрушения (поломки) или задира, заедания.

Например, поломка вала, разрушение шарикового подшипника, заклинивание поршня в цилиндре и аналогичные случаи.

Критерий эффективности (технико-экономический критерий) , учитывающий снижение эффективности использования автомобиля ниже допустимого предела.

Например, снижение мощности, повышение расхода топлива или смазки, увеличение затрат на текущий ремонт и на запасные части выше установленных норм.

Функциональный критерий , учитывающий ухудшение удобства управления автомобилем, снижение безопасности движения. Например, перегрев агрегатов, шум повышенный, пробуксовка сцепления и аналогичные признаки предельного состояния автомобиля или его агрегатов.

Некоторые из этих критериев устанавливаются в директивном порядке, другие записаны в технической документации на автомобиль и его эксплуатацию. В ряде случаев из-за отсутствия официальных источников предельные значения диагностических параметров принимаются в автотранспортных предприятиях по опыту эксплуатации и ремонта автомобилей в данном АТП.

В процессе оперативного управления работоспособностью автомобилей наряду с общей статистической информацией необходима индивидуальная информация, отражающая уровень технического состояния конкретного автомобиля, системы, агрегата, детали. Получение такой информации возможно путем непосредственного измерения параметров технического состояния данного автомобиля и сравнения их текущих значений с нормативами.

Автомобиль представляет собой сложную техническую систему. Как известно, качественной мерой, позволяющей оценить состояние системы или ее элементов, а также проявление свойств системы, является параметр (показатель). С точки зрения оценки состояния системы и проявления ее свойств различают параметры структурные и выходные .

Каждый из элементов системы, которой является автомобиль или агрегат, и каждое простейшее сопряжение можно оценить с помощью одного или нескольких структурных и выходных параметров. Система же оценивается по совокупности параметров, отражающих состояние отдельных элементов, сопряжений и их свойств.

В процессе эксплуатации автомобиля текущие значения параметров его состояния изменяются от начальных или номинальных значений до предельных.

Формирование возможных состояний автомобиля определяется набором нормативных значений параметров состояния.

Номинальные и предельные значения параметров автомобилей, его агрегатов, узлов и деталей должны устанавливаться заводами-изготовителями в отраслевой нормативно-технической документации, согласованной с общегосударственной системой стандартов и отраслевыми нормативными документами эксплуатирующих отраслей и ведомств с учетом специфических условии эксплуатации.

На основании анализа и классификации по методу назначения или определения нормативные значения параметров можно разбить на три группы.

К первой группе относятся нормативные значения, задаваемые на уровне государственных стандартов или других руководящих документов общегосударственного значения. Нормативы этой группы назначаются для параметров систем, обеспечивающих безопасность автомобиля и определяющих его влияние на окружающую среду.

Ко второй группе относятся нормативы параметров, изменение которых не зависит от условий эксплуатации автомобилей, а определяется только конструктивными и технологическими факторами, такими, как применяемые материалы, технология изготовления, форма и размеры и т.п. Эти нормативы обычно оговариваются в технических условиях завода-изготовителя или в инструкции по эксплуатации изделия, и эти рекомендации являются одинаково достоверными для различных условий эксплуатации.

К третьей группе относятся нормативы для параметров, на изменение которых в зависимости от наработки существенное влияние оказывают условия эксплуатации. В этом случае нормативные значения одного и того же параметра для автомобилей, работающих на различных видах перевозок, могут существенно (в 1,5-2 раза) отличаться.

Необходимо иметь в виду, что определяемое предельно допустимое значение параметра для одноименных объектов, входящих в выборку, будет иметь естественное рассеивание. В силу этого на граничных областях рассеивания, аппроксимируемого теоретическим законом распределения, одни и те же значения параметра могут соответствовать как исправному, так и неисправному (предотказному) состоянию. Поэтому уровень вероятности а , определяющий назначение границы отнесения объекта к исправному или неисправному состояниям, определяется с учетом ошибок первого и второго рода, возможных при использовании данного параметра.

Под ошибкой первого рода понимают признание исправного объекта неисправным, а под ошибкой второго рода понимается пропуск неисправности, когда неисправный объект признается годным к дальнейшей эксплуатации.

Ошибки первого рода приводят к неоправданным разборочно-сборочным и контрольным работам, простою автомобилей в ремонте. Ошибки второго рода приводят к возникновению аварийных линейных или дорожных отказов автомобилей или к значительным потерям за счет повышенного расхода топлива, увеличенной интенсивности изнашивания шин, к снижению срока службы аккумуляторных батарей.

Л-6. Методы дефектоскопии. Дефектоскопический контроль магнитным методом.

Методы оценки состояния машин и оборудования

Виды дефектов и их техническая диагностика

Дефектом яв-ся каждое отдельное несоответствие объекта установленным требованиям.

Дефекты различаются по

Размерам;

Расположению;

По природе;

Происхождению.

Дефекты могут образовываться в процессе

Плавки и литья (раковины, поры, рыхлости, включения и др.);

Обработки давлением (нар. и внутр. трещины, рванины, расслоения, закаты и др.);

Химической и химико-термической обработки (зоны грубозернистой структуры, перегревы, пережоги, термические трещины, неодинаковая толщина термического слоя и др.);

Механической обработки (шлифовочные трещины, несоблюдение размеров, риски и др.);

Сварки (непровары, шлаковые включения, газовые поры и др.)

Величина или масштаб дефекта – количественная характеристика отклонения фактических размеров и (или) формы деталей и их поверхностей от номинальных значений.

Диагностирование – определение технического состояния по косвенным параметрам и признакам.

Техническая диагностика – отрасль знаний, исследующая техническое состояние объектов диагностирования и проявления технических состояний, разрабатывающая методы и средства их обнаружения и локализации дефектов в технических системах, а также принципы организации и использования систем диагностирования.

Задача диагностирования – предупредительное обследование машины в целом или ее составных частей, преимущественно без разборки; определение технического состояния механизмов, проверка их работоспособности, оперативного обнаружения неисправностей; определение и предсказание возможных отклонений в режимах работы; сбор исходных данных для прогнозирования остаточного ресурса и безотказности составных частей.

Различают субъективный и объективный поиск отказов и неисправностей.

Субъективный поиск – качественная оценка на основе опыта и навыков исполнителя.

Объективный метод – установление количественных оценок на основе КИП, стендов, специальных инструментов.

В свою очередь методы контроля можно подразделить на

Прямой – используются достоверные функциональные связи между контролируемыми и измеряемыми параметрами (визуальные методы контроля);

Косвенный – дефектоскопия. Применяется для обнаружения скрытых внутренних дефектов без разрушения деталей (недеструктивный контроль).

Дефектация направлена в первую очередь выявление дефектов деталей компрессоров и их узлов.

Характерным признаком дефектации является получение дефектоскопической информации на основе применения неразрушающих методов контроля тех или иных параметров состояния деталей и узлов. При поузловой дефектации выявляют отклонения деталей узлов от заданного взаимного положения. При подетальной дефектации определяют возможность повторного использования деталей и характер требуемого ремонта. Сортируют детали на следующие группы:

детали, имеющие износ в пределах допуска и годные для повторного использования без ремонта;

детали с износом выше допустимого, но пригодные для ремонта;

детали с износом выше допустимого и непригодные к ремонту.

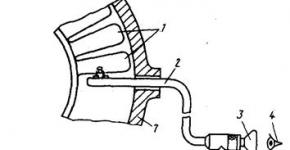

Основные методы дефектоскопии деталей и узлов компрессоров приведены на рис. 11.

При визуальном контроле (наружном осмотре) выявляют видимые трещины, изломы, изгибы, истирания, выкрашивания, смятия, разъедание, царапины на поверхностях деталей.

Для визуального контроля состояния деталей без разборки применяют приборы для контроля внутренних поверхностей и обнаружения дефектов в труднодоступных местах - эндоскопы и бороскопы.

Принцип действия эндоскопов заключается в осмотре объекта с помощью специальной оптической системы, передающей изображение на значительные расстояния (до нескольких метров). При этом отношение длины эндоскопа к его поперечному сечению значительно больше единицы. Существуют линзовые, волоконно-оптические и комбинированные эндоскопы. Для возможности визуального наблюдения конструкция компрессора должна иметь соответствующие полости, лючки и т. п.

С помощью линзовых эндоскопов обнаруживают трещины, царапины, коррозионные пятна, выбоины и другие дефекты размерами 0,03-0,08 мм. Линзовые эндоскопы обычно представляют собой жесткую конструкцию, однако созданы приборы (имеющие участки корпуса с гибкой оболочкой), изгибающиеся в пределах 5-10°. Диаметр поля обзора 3-20 мм.

Гибкие волоконно-оптические эндоскопы позволяют передавать изображение контролируемого объекта по криволинейному каналу. Принципиальная схема такого контроля показана рис. 12.

Проверку на ощупь проводят для выявления изменений геометрических параметров деталей вследствие изнашивания, а также для выявления нарушений режима работы деталей, входящих в состав пар трения.

Инструментальные методы определения износа деталей приведены в табл. 8.

Обмером с помощью измерительного инструмента завершают, как правило, визуальный контроль деталей. Измерения позволяют определить износ тех или иных рабочих поверхностей, отклонение элементов детали от правильной геометрической формы как в продольном (конусообразность, бочкообразность и т. д.), так и в перечном (овальность, огранка и т. д.) сечениях детали. При обмере деталей используют стандартный мерительный инструмент универсального назначения (штангенциркули микрометры, микрометрические нутромеры и т. д.).

Отклонение формы деталей типа тел вращения в поперечных сечениях определяют с помощью кругломеров (например, мод. 256, 289, 290). При выполнении дефектации деталей в условиях специализированного ремонтного предприятия для контроля размеров применяют визуально-оптические приборы (проекторы), приборы для автоматического контроля линейных размеров и т. д. Метод обмера чаще всего при меняют при определении дефектов цилиндров, цилиндровых втулок, поршней, поршневых колец, поршневых штоков и пальцев, коленчатых валов, роторов, коренных и шатунных подшипников, крейцкопфов и параллелей.

Метод взвешивания обычно применяют для определения величины износа и интенсивности изнашивания деталей при исследованиях ресурса компрессора (ресурсных испытаниях). Применение этого метода в производственных условиях осложняется из-за недостаточной определенности места изнашивания, а также отсутствия строгих зависимостей износа, выражаемого через изменение размера изнашиваемой поверхности, от изменения массы детали. Поэтому в производственных условиях метод используют для качественной оценки состояния детали при дефектации.

Метод искусственных баз позволяет определять локальный износ детали с высокой точностью. Суть метода: перед началом эксплуатации на изнашиваемой поверхности делают лунки (рис. 13, а), или квадратные отпечатки (рис. 13, 6). Отпечатки могут быть получены, например, при вдавливании алмазной пирамидки. Геометрические параметры лунок и отпечатков измеряют до и после эксплуатации детали.

Недостаток метода - необходимость повреждения исследуемых поверхностей, что в отдельных случаях может привести искажению картины изнашивания.

Профилографирование – графическое записывание профиля.

При методе поверхностной активации обследуемая поверхность (участок, точка) детали подвергаются предварительному облучению потоком альфа-частиц. В результате в микрообъеме образуется смесь радиоактивных изотопов, испускающая гама-излучение. По мере изнашивания активированного объема уменьшается активность излучения, регистрируемого радиометрической аппаратурой (рис. 14).

Дефектация деталей по геометрическим признакам (износы, деформации, шероховатость и т. п.) составляет важную информацию о техническом состоянии обследуемых объектов. Однако для оценки ресурсных параметров необходима еще информация о внутреннем состоянии материала деталей, определяющем их статическую и динамическую прочность.

Краткие характеристики основных методов выявления дефектов материала деталей компрессоров приведены в табл. 9.

Цель гидропневмоиспытаний – выявление герметичности сборки, сварки и т.п., а так же испытания на прочность самих изделий.

При проведении гидропневмоиспытаний, изделия подвергают действию повышенного давления, выдерживают определенное время. Например, блок-картер в сборе с крышками испытывают на прочность гидравлическим давлением, как правило, 3,5 МПа с выдержкой, под давлением в течение 10 мин. При испытании персонал должен находиться за непроницаемой перегородкой. Подойти к изделию для контроля разрешается лишь после выдержки испытываемого блок-картера под давлением. Если при осмотре блок-картера, находящегося под давлением жидкости, наблюдаются течи, выступление росы, отпотевание и т. п., то блок-картер бракуют.

Постепенно поднимают давление до 2,1-2,5 МПа. Блок-картер выдерживают под давлением не менее 5 мин. При этом контролируют появление воздушных пузырей в воде.

Пузыри появляются в местах неплотностей, которые помечает испытатель.

После испытаний блок-картер и другие детали тщательно осматривают. Годные детали клеймят.

Цели гидропневмоиспытаний, проводимых при дефектации деталей компрессоров, совпадают целями аналогичных испытаний, проводимых при диагностике компрессоров в целом.

Гидропневмоиспытаниям подвергают корпуса, блок-картеры, цилиндры, цилиндровые втулки, арматуру, трубопроводы и др.

Корпуса компрессоров (блок-картеры ПК) в рабочих условиях находятся под давлением воды и газа (воздуха или паров холодильного агента) и их недостаточная прочность может привести к аварии, а недостаточная плотность - к утечке газа .

На прочность блок-картеры испытывают водой под давление, а на плотность - воздухом под давлением.

Блок-картер в сборе с крышками испытывают на прочность гидравлическим давлением, как правило, 3,5 МПа с выдержкой, под давлением в течение 10 мин. При испытании персонал должен находиться за непроницаемой перегородкой. Подойти к изделию для контроля разрешается лишь после выдержки испытываемого блок-картера под давлением. Если при осмотре блок-картера, находящегося под давлением жидкости, наблюдаются течи, выступление росы, отпотевание и т. п., то блок-картер бракуют.

После сброса давления до нуля воду из блок-картера сливают.

При испытании блок-картера на герметичность к нему подсоединяют шланг воздушной сети, после чего с помощью тельфера его опускают в ванну с водой. Толщина слоя воды в ванне над погруженным блок-картером обычно составляет 300-500

Постепенно поднимают давление до 2,1-2,5 МПа. Блок-картер выдерживают под давлением не менее 5 мин. При этом контролируют появление воздушных пузырей в воде.

Пузыри появляются в местах неплотностей, которые помечает испытатель.

После испытаний блок-картер и другие детали тщательно осматривают. Годные детали клеймят.

На ряде заводов при испытаниях блок-картеров на плотность их наружные поверхности покрывают мыльным раствором, в который добавляют несколько капель глицерина для предотвращен высыхания. При испытаниях также контролируют появление пузырей.

Подготовку к гидропневмоиспытаниям деталей фреоновых компрессоров проводят особенно тщательно. Детали очищают обдувают сухим сжатым воздухом, Детали, соприкасающиес с фреоном, обезжиривают, например, в четыреххлористом углероде или бензине-растворителе (уайт-спирите). Испытание прочность и плотность проводят под водой, используя сухой воздух или азот.

Дефектоскопический контроль магнитным методом. Магнитопорошковый метод предназначен для выявления поверхностных несплошностей металла (трещин, закатов, включений, расслоений и т.п.) за счет обнаружения магнитных полей рассеяния, возникающих вблизи дефектов после намагничивания объектов контроля.

С помощью магнитных методов выявляют трещины, поверхностные пленки, волосовины и другие дефекты стальных и чугунных деталей компрессоров: коленчатых валов, шатунов, штока и т. д.

При магнитопорошковом методе для выявлениянарушений сплошности в изделиях в качестве индикаторов используют магнитные порошки (люминесцентный, цветной) или магнитные суспензии. По ГОСТ 21105-87 высшая чувствительность метода ограничена дефектами с шириной раскрытия от 10 мкм и минимальной протяженностью условного дефекта 0,5 мм.

Магнитопорошковый метод контроля состоит из следующих операций:

подготовка детали к контролю,

намагничивание детали,

нанесение на деталь магнитного порошка или суспензии,

осмотр детали,

оценка результатов контроля

размагничивание.

Подготовка к контролю заключается в очистке поверхности детали от ржавчины, окалины, масляных загрязнений. Шероховатость зачищенной поверхности зоны контроля должна быть не более 40 микрометров.

Применяемые материалы: моющие средства, растворители (бензин, керосин, ацетон),СД-1, АФТ-1, волосяные щетки, кисти, мелкая наждачная бумага, скребки, напильники, х/б безворсовая ветошь, белая контрастная краска типа ELYWCP-712 или аналогичная (наносят для увеличения контрастности толщиной 5-10 микрометров).

Если поверхность детали темная и черный магнитный порошок плохо виден, то ее иногда покрывают тонким слоем белой краски (нитротролака).

Чувствительность и возможность обнаружения дефектов зависят от правильного выбора способа, направления и вида намагничивания.

Постоянный ток наиболее удобен для выявления внутренних дефектов (на расстоянии от поверхности до З мм). Однако детали с толщиной стенки более 25 мм не следует намагничивать постоянным током, так как после контроля их невозможно размагнитить. Внутренние дефекты можно выявить с помощью переменного (и импульсного) тока, если его амплитуду увеличить в 1,5-2,5 раза по сравнению с амплитудой тока, рассчитанной для выявления поверхностных дефектов. Намагничивание проводят разными способами: пропусканием тока по детали или стержню, проходящему через отверстие в детали; с помощью нескольких витков провода, проходящих в отверстие детали и охватывающих частью витка деталь снаружи. Продольное намагничивание чаще осуществляют с помощью соленоида и реже с помощью электромагнитов (еще реже применяют постоянные магниты).

В зоне дефекта резко изменяются параметры магнитного поля рассеяния. Силовые линии в намагниченной детали огибают дефект как препятствие с малой магнитной проницаемостью. Для выявления дефекта детали необходимо перпендикулярное расположение дефекта в направлении магнитного поля. Деталь необходимо проверять в двух взаимно перпендикулярных направлениях.

Магнитный порошок приготовляют из сухого, мелко размолотого железного сурика или из чистой железной окалины, измельченной в шаровой мельнице и просеянной. Порошок наносят на деталь распылением (способ сухого магнитного порошка) либо погружением детали в емкость с порошком, а также способом воздушной взвеси.

Применяют водные, керосиновые, масляные магнитные суспензии.

Для получения 1 л водной суспензии разводят 15-20 г олеинового или хозяйственного мыла в небольшом количестве теплой

воды, затем добавляют 50-60 г магнитного порошка и полученную смесь тщательно растирают в ступе. После этого доливают горячую воду до 1 л.

Масляные суспензии получают на основе, например, масла РМ либо трансформаторного масла.

Чувствительность магнитных порошков и суспензий оценивают с помощью прибора МП-10 или установки У-2498-78.

Магнитную суспензию наносят на деталь путем погружения в ванну, путем полива, а также аэрозольным способом, Напор струи должен быть слабым, чтобы порошок с дефектных мест не смывался.

Контролер должен осмотреть деталь после стекания с основной массы суспензии, когда картина отложений порошка становится неизменной.

Детали проверяют визуально, но в сомнительных случаях для расшифровки характера дефектов используют оптические приборы. Увеличение оптических средств не должно превышать х10. Применяют переносные и передвижные магнитные дефектоскопы.

Разбраковку деталей по результатам контроля проводит опытный контролер. На его рабочем месте должны быть фотографии дефектов или их дефектограммы (реплики с отложениями порошка, снятые с дефектных мест с помощью клейкой ленты), а также контрольные образцы с минимальными размерами недопустимых дефектов.

Отложения порошка на волосовинах имеют вид прямых или слегка изогнутых тонких линий. Осаждение порошка над трещинами имеет вид четких ломаных линий с плотным осаждением порошка. Валики порошка, осевшие под флокенами , представляют собой четкие и резкие короткие черточки, иногда искривленные, расположенные группами (реже единичные). Заковы дают четкое отложение порошка в виде плавно изогнутых линий. Поры и другие точечные дефекты выявляются в виде коротких полосок порошка, направление которых перпендикулярно направлению намагничивания.

Основным недостатком магнитопорошковсго метода является возможность перебраковки из-за отложений порошка на так называемых ложных дефектах (магнитная неоднордность, наклеп меди).

Феррозондовый метод применяется для полуавтоматического контроля качества поверхности и сварных соединений толстостенных ферромагнитных изделий типа обечаек, гильз, корпусов на наличие дефектов (разнонаправленных трещин, непроваров, раковон и т. д.) на поверхности и на глубине до 5 мм. Феррозондовая установка «Радиан-1М» позволяет выявлять дефекты размерами не менее 0,15 мм по глубине и 2 мм по протяженности.

Магнитографические дефектоскопы позволяют воспроизводи запись полей дефектов на магнитной ленте. Основной элемент при магнитографическом методе - магнитная лента - выполняет двойную роль: сначала служит индикатором дефекта, а затем становится источником вторичного отображенного магнитного поля, которое в свою очередь считывается еще одним индикатором. Магнитографический метод контроля состоит из процессов записи и считывания. Обеспечивается устойчивое выявление дефектов диаметром до 2 мм на глубине до 20 мм.

Методы диагностирования автотранспортных средств подразделяются на субъективные и объективные. В основе субъективных методов лежат способы определения технического состояния автомобиля по выходным параметрам динамических процессов. Однако получение, анализ информации, а также принятие решения о техническом состоянии производятся с помощью органов чувств человека, что, естественно, имеет достаточно высокую погрешность.

Субъективные методы

Наибольшее распространение получили следующие субъективные методы:

- визуальный

- прослушивание работы механизма

- ощупывание механизма

- заключение о техническом состоянии на основании логического мышления

Визуальный метод дает возможность обнаружить, например, следующие неисправности:

- нарушение уплотнений, трещины, дефекты трубопроводов, соединительных шлангов и т.п. - по течи топлива, масла, эксплуатационных жидкостей

- неполное сгорание топлива - по дымлению из выхлопной трубы

- подтекание форсунок - по повышению уровня масла в поддоне картера двигателя и т.д.

Прослушивание работы механизма позволяет обнаружить следующие неисправности:

- увеличенный зазор между клапанами и коромыслами механизма газораспределения - по стукам в зоне клапанного механизма

- повышенный износ шатунных и коренных подшипников - по стукам в соответствующих зонах кривошипно-шатунного механизма при изменении частоты вращения коленчатого вала

- чрезмерное опережение или запаздывание впрыска топлива - по характеру звука выхлопа (при раннем впрыске - «жесткая работа», при позднем - «мягкая»)

- неисправности сцепления автомобиля - по шуму и стукам при переключении передачи и др.

Методом ощупывания механизма можно определить такие неисправности:

- ослабление креплений - по относительному перемещению деталей

- неисправности отдельных трущихся механизмов и деталей - по чрезмерному их нагреву

- неисправности рулевого механизма - по толчкам на рулевом колесе и др.

На основании логического мышления можно сделать заключение о следующих неисправностях:

- топливной аппаратуры - затруднен пуск двигателя

- системы охлаждения - двигатель перегревается и др.

Объективные методы

Объективные методы основываются на измерении и анализе информации о действительном техническом состоянии элементов автомобиля с помощью контрольно-диагностических средств и путем принятия решения по специально разработанным алгоритмам диагностирования. Применение тех или иных методов существенно зависит от целей, которые решаются в процессе технической подготовки автомобилей. Однако в связи с усложнением конструкции автомобиля, повышенными требованиями к эксплуатационным качествам, интенсивностью использования объективные методы диагностирования находят все большее применение.

Методы диагностирования автомобилей, их агрегатов и узлов характеризуются способом измерения и физической сущностью диагностических параметров, наиболее приемлемых для использования в зависимости от задачи диагностирования и глубины постановки диагноза.

В настоящее время принято выделять три основные группы методов, классифицированных по виду диагностических параметров.

Методы I группы базируются в основном на имитации скоростных и нагрузочных режимов работы автомобиля и определении при заданных условиях выходных параметров. Для этих целей используются стенды с беговыми барабанами или параметры определяются непосредственно в процессе работы автомобиля на линии. Методы диагностирования по параметрам эксплуатационных свойств дают общую информацию о техническом состоянии автомобиля. Они позволяют оценить основные эксплуатационные качества автомобиля:

- тормозные

- мощностные

- топливную экономичность

- устойчивость и управляемость

- надежность

- удобство пользования

- и т.д.

Методы II группы базируются на объективной оценке геометрических параметров в статике и основаны на измерении значения этих параметров или зазоров, определяющих взаимное расположение деталей и механизмов. Проводят такое диагностирование в случае, когда измерить эти параметры можно без разборки сопряжений трущихся деталей. Структурными параметрами могут быть зазоры в подшипниковых узлах, клапанном механизме, кривошипно-шатунной и поршневой группах двигателя, шкворневом соединении колесного узла, рулевом управлении, углы установки передних колес и др. Диагностирование по структурным параметрам производится с помощью измерительных инструментов: щупов, линеек, штангенциркулей, нутромеров, индикаторов часового типа, отвесов, а также специальных устройств. Преимущество методов этой группы - возможность постановки точных диагнозов, простота средств измерения, а недостатки - большая трудоемкость, малая технологичность.

К III группе относятся методы, оценивающие параметры сопутствующих процессов. Например, герметичность рабочих объемов оценивается при обнаружении и количественной оценке утечек газов или жидкостей из рабочих объемов, узлов и агрегатов автомобиля. К таким рабочим объемам можно отнести:

- камеру сгорания

- герметичность которой зависит от состояния цилиндропоршневой группы и клапанов газораспределения

- систему охлаждения

- систему питания двигателя

- гидравлические и пневматические приборы и механизмы

По интенсивности тепловыделения можно оценить работу трения сопряженных поверхностей деталей, качество процессов сгорания (например, по температуре отработавших газов), однако такие методы пока не нашли широкого применения.

При создании средств технического диагностирования транспортных средств широко используются также методы, оценивающие состояние узлов и систем по параметрам колебательных процессов . Их можно разделить на три подвида:

- методы, оценивающие колебания напряжения в электрических цепях

- методы, оценивающие параметры виброакустических сигналов (получаемых при работе зубчатых зацеплений, клапанных механизмов, подшипников и т.д.)

- методы, оценивающие пульсацию давления в трубопроводах (на основе этого принципа работают дизель-тестеры для диагностирования дизельной топливной аппаратуры)

Методы, с помощью которых оцениваются колебания напряжения в электрических цепях, используются для диагностирования системы зажигания двигателя по характерным осциллограммам напряжений в первичной и вторичной цепях. Осциллографом отображаются процессы, протекающие в первичной и вторичной цепях системы зажигания за время между последовательными искровыми разрядами в цилиндрах, для визуального исследования. Участки осциллограмм содержат информацию о состоянии . По осциллограмме первичного напряжения непосредственно измеряют угол замкнутого состояния контактов. По напряжению искрового разряда осциллограммы вторичного напряжения определяют состояние зазора свечи. Сравнивая полученные осциллограммы с эталонными, выявляют характерные неисправности проверяемой системы зажигания.

Виброакустические методы используются для измерения низко- и высокочастотных колебаний систем и элементов транспортных средств.

Одним из таких методов является диагностирование по периодически повторяющимся рабочим процессам или циклам. Суть данного метода заключается в следующем. Рабочие процессы впуска, сжатия, сгорания и выпуска, изменение давления в топливных трубопроводах высокого давления, колебательные процессы в системе зажигания и другие часто повторяются. Так как закономерности изменения параметров рабочих процессов во всех периодах идентичны, то для диагностирования достаточно изучить параметры одного цикла. Для этого с помощью специальных преобразователей параметры одного цикла задерживают, разворачивают во времени и выводят на регистрирующий или показывающий прибор.

Определенное место занимают методы, оценивающие по физико-химическому составу отработавших состояние узлов и агрегатов и отклонения от их нормального функционирования, например анализ отработанного масла, анализ отработавших газов и т.п. Диагностирование по составу масла производится путем анализа его проб, взятых из картера двигателя с целью определения количественного содержания продуктов износа деталей, а также наличия загрязнений и примесей. Концентрации железа, алюминия, кремния, хрома, меди, свинца, олова и других элементов в масле позволяют судить о скорости изнашивания деталей. По изменению концентрации железа в масле можно судить о скорости изнашивания гильзы цилиндров, шеек коленчатого вала, поршневых колец. По изменению концентрации алюминия судят о скорости изнашивания поршней и других деталей. Содержание почвенной пыли характеризует состояние воздушных фильтров и герметичность тракта подачи воздуха в цилиндр двигателя.