Управление обслуживанием и ремонтом оборудования

Все современные стиральные машины оснащены модулем управления. Чем больше функционал у СМ, тем нежнее электроника: она более подвержена поломкам, поскольку чувствительна к скачкам напряжения в сети. Возможен ли ремонт «мозгов» стиральных машин своими руками, как диагностировать их поломку, мы выясним в данной статье.

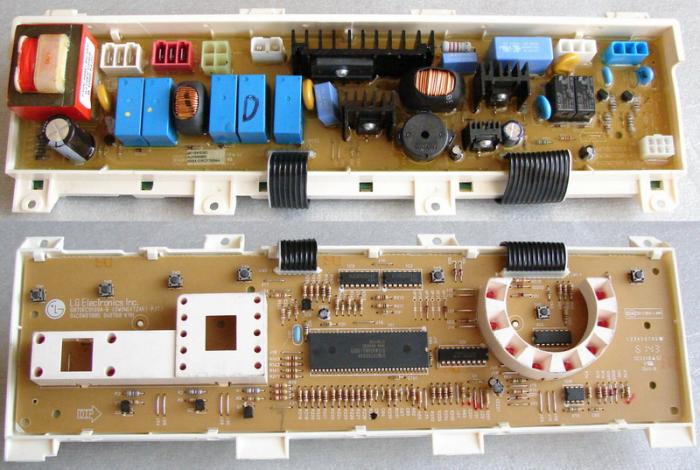

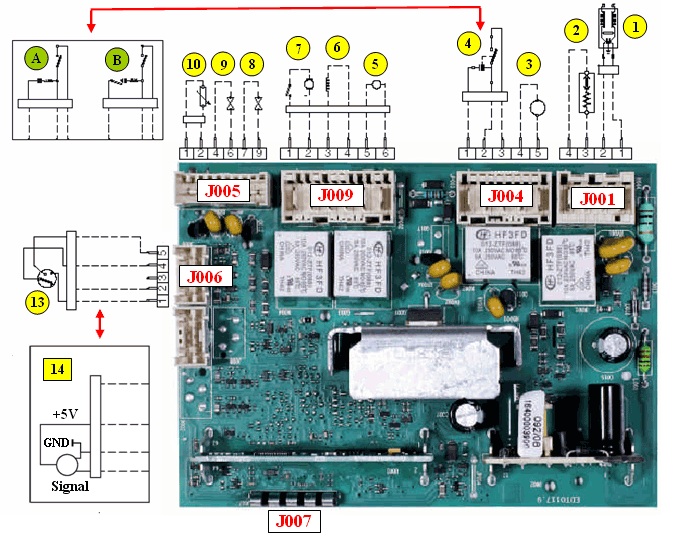

Главный блок управления стиральной машины оснащен двумя платами. Одна из них отвечает за работу всех деталей стиралки. Другая обеспечивает работу панели управления – кнопок, индикаторов – и имеет соответствующие разъемы для подключения проводки.

Неужели плата никак не защищена от перегрузок? Конечно, производитель предусмотрел для таких случаев сетевой фильтр, который принимает на себя удар во время скачка напряжения в сети.

Как проверить плату стиральной машины и определить поломку?

Дело в том, что большинство признаков могут указывать на поломку как модуля, так и других деталей. Например, вы заметили, что машина перестала работать, стирка не запускается. Виной тому может быть неполадка с модулем или мотором стиралки.

Что может указывать на неисправность и последующий ремонт платы в стиральной машине:

- СМА выдаем код ошибки на дисплее.

- Система «зависла», не отвечает на манипуляции пользователя.

- Слишком долго стирает. Машина то набирает, то сливает воду, после чего система «зависает».

- Барабан резко меняет направление движения без видимых на то причин.

- Режим отжима не включается.

- Вода перегревается или не нагревается, что не соответствует выбранному режиму.

Однако при последующем запуске стиралка может снова работать в привычном режиме.

В некоторых моделях СМА есть автотест, который позволяет определить причину поломки. Как его запустить, написано в инструкции по эксплуатации машины.

- Короткое замыкание в результате перепада напряжения, может привести к перегоранию конденсаторов, тиристоров, триггеров и других элементов на плате.

- Повышенная влажность. Если СМ эксплуатируется в ванной комнате, со временем влажность воздействует на главный блок, что приводит к его неисправности.

- Нарушение провода питания. Если резко оборвать провод, может произойти скачок напряжения, что повлияет на работу модуля.

- Частое резкое выключение машины из сети со временем может привести к неполадке.

- Реже встречается заводской брак.

Будьте внимательны при перевозке СМ с места на место. Обязательно вытаскивайте дозатор для порошка, поскольку в нем остается немного воды. При транспортировке вода попадает на главный блок, что приводит к его сгоранию при подключении.

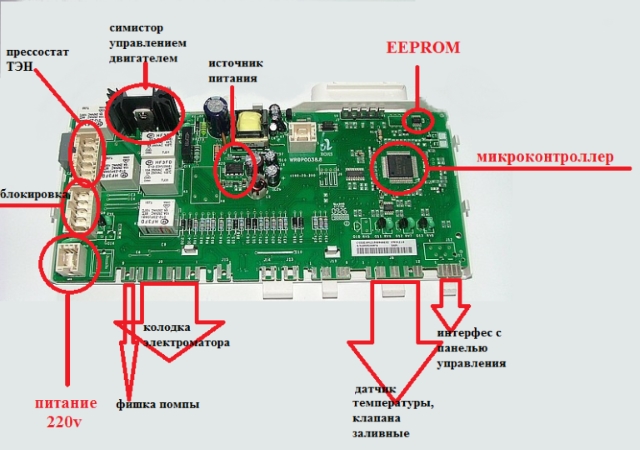

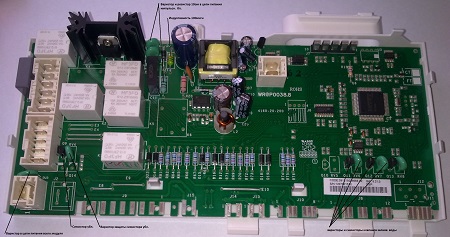

Чтобы начать ремонт, вам понадобится схема платы управления стиральной машины, как показано на примере стиралки Индезит.

Мы можем посоветовать вам поверхностно осмотреть модуль, чтобы найти прогары и повреждения. Есть и другие способы проверки, но проводить их может лишь опытный специалист. При выявлении неисправностей придется заменить «мозги» для стиральной машины.

Чтобы провести визуальный осмотр, разберемся, как снять плату стиральной машины. Сначала отключите стиралку от сети, затем поступите так:

- Вытащите лоток-дозатор для моющих средств. Для этого потяните его на себя, одновременно нажимая защелку в центре.

- Теперь открутите все винты, удерживающие панель управления.

- С помощью отвертки разожмите пластиковые защелки. Снимите панель с корпуса.

- За панелью расположен главный блок. Сфотографируйте или пометьте маркером расположение проводов. Затем отсоедините их и достаньте блок.

- Возможно, чтобы добраться до платы, понадобится разжать защелки блока.

Как только плата оказалась перед вами, тщательно осмотрите ее. Заметили подгоревшие участки? Тогда нужно выполнить ремонт блока управления стиральной машины.

Мы подскажем, как можно заменить некоторые элементы. Для этого вам понадобится паяльник и новая деталь.

- Конденсатор. На плате управления он служит своеобразным стабилизатором. Для его замены вам нужно припаять новую деталь к положительному электроду. Чтобы узнать, где какой электрод находится, применяйте тестер.

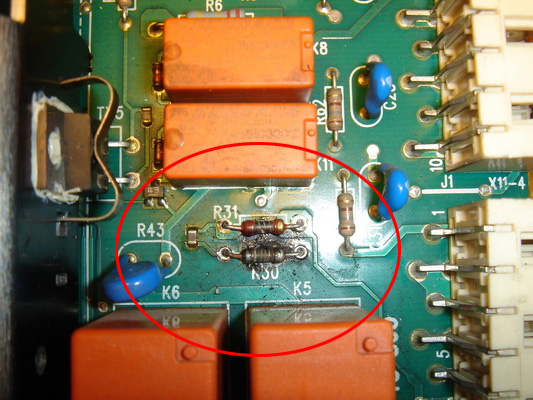

- Резистор. Чтобы проверить работу резистора, используется тестер. Резисторы 1-ого порядка должны показать результат, равный 8 Ом, и перегрузку 2А. Резисторы второго порядка показывают 3-5А, при этом показатели сопротивления зависят от частотности модуля. Если показатели не соответствуют норме, производится замена элементов – методом пайки.

- Тиристорный блок. Проверить тиристорный блок можно, измерив отрицательное сопротивление. Показатели должны быть не выше 20В. Также мог перегореть фильтр блока. Выполнить его ремонт можно, зачистив катод.

- Триггер. Проверка триггера заключается в измерении напряжения входных контактов. Их показатели не должны превышать 12 В. Сопротивление фильтра триггера должно составлять 20 Ом. Замена элемента проводится также методом пайки.

Пайка компонентов платы может нарушаться в результате сильных вибраций машины. Поэтому нужно следить за правильной и стабильной установкой стиралки.

Как правильно отремонтировать плату управления, знает мастер. Подумайте, прежде чем начинать самостоятельный ремонт, ведь электронный блок стоит довольно дорого. Если у вас нет навыков работы с паяльником, а показатели проверки не дают конкретных результатов – обращайтесь в сервисный центр.

Для тех, кто все-таки решился на самостоятельный ремонт, видео

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Технической основой необходимости ремонта является неравнопрочность деталей и узлов технических средств. Технически невозможно изготовить машину, механизмы, агрегат с деталями и узлами одинаковой прочности, равномерности износа и с примерно одинаковыми сроками службы. Поэтому и возникает необходимость в техническом обслуживании и ремонте техники, чтобы обеспечить ее нормальную работоспособность на весь гарантированный срок службы.

Ремонт и техническое обслуживание имеет важное экономическое значение для предприятия. Исследования показывают, что удельный вес неисправной техники в разных отраслях производства составляет от 3-5% до 10-15% и более и это приводит к большим показателям недополучаемой продукции. Затраты на ремонт основных фондов в себестоимости продукции достигают 6-14%.

Ремонт (от фр. remonter – поправить, пополнить, снова собрать) – это комплекс операций по восстановлению исправности или работоспособности изделий или их составных частей. Его производят, когда дальнейшая эксплуатация техники невозможна из–за изношенности, поломки или до выхода из строя. В первом случае способ восстановления технического состояния получил название «по потребности» (техническому состоянию); во втором – регламентируемый ремонт (планово - предупредительный).

В соответствии с характером выполняемых работ и степенью восстановления технического средства различают следующие виды ремонта:

- капитальный , наибольший по объему и сложности, требует полной разборки и ремонта всех базовых деталей, замены изношенных деталей и узлов, восстановление определенной части;

- средний ремонт производится для восстановления неисправности путем замены или ремонта составных частей, оказавшихся изношенными; требуется частичная разборка техники;

- текущий ремонт – минимальный по объему работ, при котором восстановлением или заменой изношенных деталей и регулированием механизмов достигается нормальная работа оборудования до очередного планового задания.

Техническое обслуживание (ТО) – это комплекс операций по поддержанию работоспособности или исправности изделия (техники) при использовании по назначению, при хранении и транспортировании.

Различают такие виды технического обслуживания:

Периодическое, выполняемое через установленные показатели наработки или интервалы времени;

Регламентированное, предусмотренное в нормативно – технической и эксплуатационной документации и выполняемое с периодичностью и установленными объемами, независимо от технического состояния в момент начала технического обслуживания;

Сезонное, осуществляемое для подготовки техники к использованию в осеннее – зимних и весеннее – летних условиях.

Техническое обслуживание может быть плановым, если постановка на него машин и оборудования осуществляется в соответствии с требованиями нормативно – технической или эксплуатационной документацией, и внеплановым – без предварительного назначения, для проверки технического состояния.

Технологическим элементом технического обслуживания и ремонта служит диагностика – совокупность мероприятий в системе технического обслуживания и ремонта, обеспечивающая получение информации о состоянии техники. Средствами диагностики осуществляется углубленная проверка состояния всех механизмов и систем техники, оцениваются ее показатели работоспособности, выявляются неисправности и обеспечивается контроль выполняемых ремонтных работ.

Все названные операции совместно с другими элементами составляют основу профилактического подхода к поддержанию техники в работоспособном состоянии. Практической реализацией такого подхода выступает признанная во всем мире система планово – предупредительного ремонта оборудования (ППР). Она представляет собой совокупность запланированных организационных и технических мероприятий по уходу, надзору за оборудованием, его обслуживанию и ремонту.

Система ППР призвана обеспечить:

Поддержание оборудования в работоспособном состоянии и предотвращение аварий;

Возможность выполнения ремонтных работ по плану, согласованному с планом производства;

Своевременную подготовку необходимых для ремонта запасных частей и материалов;

Рациональную организацию технического обслуживания и ремонта оборудования;

Увеличение коэффициента технического использования оборудования за счет повышения качества ремонта и сокращения сроков простоя в ремонте

Система ППР включает техническое обслуживание и плановый ремонт оборудования, сущность которых изложена выше. Эффективность системы в значительной степени определяется развитостью ее нормативной базой и точностью установленных нормативов. Нормативы системы ППР предприятия дифференцируется по группам оборудования. Основными ремонтными нормативами служат ремонтные циклы и их структура, категории сложности ремонта, трудоемкость и металлоемкость ремонтных работ, материальные запасы для ремонтных нужд.

Ремонтный цикл – это наименьший повторяющийся интервал времени или наработка оборудования, в течение которых выполняются в определенной последовательности все виды технологического обслуживания и ремонта. Иными словами, это время работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами.

Количество и последовательность выполнения входящих в ремонтный цикл ремонтов и работ по техническому обслуживанию представляет структуру ремонтного цикла , например:

К– ТО–

Т–

ТО – Т

– Т –

ТО– Т–

ТО

–

ТО– Т–

ТО – К(6)

– К(6)

Где К – капитальный ремонт;

Т,

Т ,

Т– текущие ремонты;

,

Т– текущие ремонты;

ТО,ТО и т.д. – техническое обслуживание

и т.д. – техническое обслуживание

Ремонтный цикл измеряется оперативным временем работы оборудования. Длительность ремонтного цикла определяется в отработанных машино – часах, в зависимости от срока службы основных механизмов и деталей, замена или ремонт которых могут быть осуществлены во время полной разборки оборудования.

Межремонтный период и периодичность технического обслуживания выражается также числом отработанных часов (для автомобилей и некоторой другой техники используются иные единицы измерения).

Трудоемкость и материалоемкость ремонта и технического обслуживания оборудования зависят от его конструктивных особенностей.

Категория ремонтной сложности – представляет собой степень сложности ремонта оборудования. Она определяется по числу единиц сложности ремонта, присвоенных данной группе оборудования путем сопоставления его с принятым эталоном – условным оборудованием.

Ремонтная единица – это трудоемкость соответствующего вида ремонта оборудования первой категории сложности ремонта.

В настоящее время многие компании стали сокращать свои затраты, и большинство из них, помимо процессов продаж и закупок, стали оптимизировать процессы технического обслуживания и ремонта оборудования (ТОРО). Ведь, если раньше кредитные деньги были доступны, и существующее оборудование можно было легко обновить, то сейчас приходится довольствоваться имеющимися мощностями, что требует серьезной оптимизации процесса ТОРО уже сейчас.

Ключевые принципы ТОРО

Для большинства ключевых российских отраслей процесс ТОРО можно назвать одним из основных. В нефтяной, перерабатывающей, машиностроительной, транспортной, фармацевтической, телекоммуникационной и многих других отраслях затраты на ремонт оборудования являются ключевыми, а значит содержат серьезный потенциал для оптимизации. К тому же для многих российских компаний оборудование является ключевым элементом производственного цикла, и «выжать» из него по максимуму является одной из задач менеджмента. Хорошо известно, что на рынке победит та компания, которая сможет с меньшим ресурсом поддерживать требуемое качество результатов, и серьезное условие этого – правильно выстроенный процесс технического обслуживания и ремонта оборудования (ТОРО).

На стратегическом уровне в процессе ТОРО для руководителя существует одна ключевая задача – найти баланс между производительностью и надежностью оборудования и его стоимостью владения. С одной стороны, можно использовать превентивное (плановое) управление ремонтами, что надежнее, но и дороже. А с другой стороны, можно обходиться реактивными действиями по замене и ремонту оборудования в случае его отказов, что дешевле, но за счет надежности. Именно поэтому для эффективного управления ремонтами требуется совмещение в данном процессе сразу нескольких управленческих подходов. врезка «Один из главных факторов операционного совершенства — эффективная работа оборудования.

Многие российские компании заметно отстают по этому показателю от западных: оборудование слишком часто ломается, простаивает, неразумно эксплуатируется. Причину такого положения стоит искать в сфере, которая находится на периферии внимания руководителей. Это — ремонты и техобслуживание. Реорганизовать ее с учетом современных требований нелегко, но необходимость преобразований с каждым годом будет ощущаться все острее». (McKinsey) конец врезки В первую очередь все активности в рамках процесса ТОРО можно разделить на две основные части – плановые и внеплановые работы. В основе плановых ремонтов лежит несколько принципов планирования (по календарю, по наработке, по состоянию), все это можно назвать проактивными (предупредительными) ремонтами.

Также к плановым ремонтам можно отнести работы по регламентному обслуживанию оборудования. В рамках таких плановых активностей, ключевую роль играет качество планирования, и здесь необходимо анализировать множество различной информации, как по статистике отказов оборудования, так и по параметрам, характеризующим состояние оборудования в настоящий момент. Помимо качества «телеметрии» состояния оборудования, на качество планирования ремонтов влияет и логика процессов обработки неисправностей и правильность формирования заявок на выполнения ремонтов и множество других факторов. Внеплановые работы в процессе ТОРО заключаются в устранении последствий аварий оборудования. Такое может случиться, если плановый ремонт не снял всевозможные риски, и отказ все-таки произошел. В этом случае, необходимо максимально быстро восстановить работоспособность оборудования, обеспечив непрерывность бизнеса.

По такой реактивной схеме может обслуживаться оборудование, не задействованное напрямую в производственном процессе, отказ которого не принесет серьезного ущерба. Можно выделить четыре ключевых принципа организации процесса ТОРО. Наиболее надежный из них проактивный подход (плановый ремонт по календарю), подразумевает приоритетность техобслуживания и ремонтов для критичного оборудования, например, если закончилось время регламентного срока службы, то просто меняем оборудование, не смотря на то, что оно еще может работать. Однако, если с помощью такого подхода ремонтировать все оборудование, то затраты компании серьезно вырастут. Именно поэтому такой подход используют лишь для критичного оборудования, поломка которого может привести к простою компании и нанести большие убытки.

Следующим подходом является комбинированный подход к обслуживанию оборудования. Этот подход позволяет планировать ремонт по фактическому состоянию, т.е. контролируем работу существующего оборудования, и не дожидаясь поломки, меняем его на основании ухудшения его параметров. Реализация ремонтов по такой схеме уменьшает надежность, но зато делает затраты меньше, чем в первом варианте. В тоже время необходимо отметить, что комбинированный подход требует серьезной системы мониторинга оборудования, ведь без нее предотвратить аварию будет сложно. Еще одним вариантом организации ремонтов является причинно-следственный анализ на основании поломок или отказов. Этот подход уже можно назвать реактивным, однако он содержит анализ причины поломок и планирование мероприятий по их минимизации в будущем.

Таким образом, в случае аварии оборудования, восстанавливаем его максимально быстро, а затем анализируем причины аварии, и планируем корректирующие мероприятия по предотвращению поломок в будущем. Наиболее простым подходом к ремонту оборудования является обслуживание по факту отказа или поломки. При обнаружении поломки ремонтируем оборудование в кратчайшие сроки, после чего не предпринимаем усилий до следующей неисправности. С одной стороны дешево, а с другой вполне возможно, что необходимой запчасти на складе нет, или процедура замены технологически сложна, поэтому убытки от простоя оборудования могут быть больше полученных преимуществ от сокращения затрат. И не смотря на то, что общая практика ремонтов склоняется к проактивному принципу организации процесса ТОРО, в жизни приходится использовать все вышеперечисленные подходы для разных типов оборудования. При этом, типизация оборудования ведется исходя из анализа рисков, которые присущи определенному производству с учетом этапов жизненного цикла оборудования. Например, если реализован непрерывный производственный цикл, и отказ оборудования приведет к нарушению цикла, то безусловно ремонты нужно будет выполнять на превентивной основе. В тоже время, если от отказа компонента производство не остановится, то можно сокращать затраты используя реактивный подход.

Совершенствование процесса ТОРО

Для оптимизации любого процесса, и в том числе ТОРО, необходимо сформировать цель, которую это процесс должен обеспечивать. Например, цель может выглядеть следующим образом — обеспечивать надежность, бесперебойность и безопасность оборудования экономически целесообразным образом. При этом для оценки качества существующего процесса ТОРО можно использовать следующие показатели: ·

- средняя механическая готовность, например 95 %; ·

- затраты на ТОРО; ·

- факт/план рабочей мощности; ·

- % простоя оборудования (ремонты); ·

- качество планирования ТОРО; ·

- необходимый объем складских запасов комплектующих и запасных частей; ·

- количество инцидентов с оборудованием за период; ·

- среднее время устранения неисправности.

Анализирую данные показатели в динамике, можно определить те направления оптимизации процесса, которые позволяет его усовершенствовать. Но это только вершина айсберга, ведь для полноценного анализа процесса ТОРО необходимо куда больше показателей. И здесь требуется анализировать две сквозные цепочки процесса. Первая — от обнаружения неисправности до ее устранения, и вторая — от планирования ремонтов до исполнения плана. При этом совмещение проактивного и реактивного управления требует синхронизировать эти цепочки между собой, что является непростой управленческой задачей. Дополнительных сложностей в работе процесса ТОРО добавляет необходимость интеграции с производственным процессом и процессом закупок, что требует определенных мероприятий и в этих направлениях.

Поэтому на практике, в качестве основных направлений совершенствования процесса ТОРО выбираются следующие: ·

- приоритезация оборудования с учетом оценки рисков негативного воздействия от неисправности; ·

- определение алгоритмов планирования ремонтов и устранения отказов в зависимости от определенных приоритетов по оборудованию; ·

- синхронизация проактивной (плановой) и реактивной (срочной) деятельности по процессу; ·

- синхронизация ремонтов с закупками запасных частей и комплектующих, а также с производством; ·

- контроллинг существующих процессов ТОРО.

Для целей совершенствования в рамках процесса ТОРО можно выделить два основных контура управления — стратегический и тактический.

Уровень стратегического управления процессом ТОРО.

Фактически в рамках данных работ формируется концепция и основные правила процесса ТОРО, а также отслеживается его эффективность. Какие риски присущи бизнесу? Сколько аварий произошло в прошлом году? Каковы убытки в настоящее время? Сколько средств можно потратить на непрерывность бизнеса? Какое оборудование мы будем обслуживать проактивно? Какое оборудование для нас некритично? На практике вопросов еще больше, и ответы на них необходимо найти для оптимизации управления ТОРО. В тоже время на стратегическом уровне определяются допустимые границы затрат, которые в свою очередь являются ограничениями для построения логики и методологии процесса ТОРО. Производственный процесс в большинстве случаев серьезно влияет на процесс ТОРО, ведь если для ремонта нужна остановка оборудования, то необходимо сделать это в пик минимального спроса, чтобы у компании был резерв по мощностям. В дополнение ко всему закупки не должны давать опозданий по времени, иначе план ремонтов будет постоянно нарушаться, а среднее время устранения неисправности расти. Когда все стратегические вопросы решены, можно начинать совершенствование процесса ТОРО на тактическом уровне.

Тактический уровень процесса ТОРО

На этих шагах уже идет оперативная работа по обработке неисправностей и выполнению плана ремонтов, именно тут формируются сообщения об отказах, создаются заказы на работы, формируются заявки на закупку запасных частей, проводятся сами ремонтные работы. На тактическом уровне становится важна логика обработки потока работ, а также учет всей необходимой информации по оборудованию и персоналу, поэтому на практике, автоматизация процесса ТОРО начинается именно с этого уровня.

Автоматизация процесса ТОРО

Использование специализированных ИТ- решений в процессе ТОРО позволяет сократить простои, снизить затраты на ремонты, а также повысить эффективность использования оборудования и персонала. Еще в 90-х годах аналитическая компания Gartner Group ввела термин EAM (Enterprise Asset Management — управление активами предприятия). Системы этого класса предназначены для автоматизации процесса ТОРО и отвечают за управление всем жизненным циклом оборудования, начиная с проектирования, изготовления, монтажа и сборки, а также, последующего обслуживания, сервисных и профилактических работ, модернизации, реконструкции и списания. Классическая EAM-система имеет следующую функциональность: ·

- проектирование процессов технического обслуживания оборудования; ·

- управление поставками оборудования; ·

- управление монтажом оборудования; ·

- предупредительное обслуживание (ремонт по состоянию); ·

- контроль и управление ремонтным персоналом (квалификация, учет работ); ·

- планирование и диспетчеризация нарядов на работы; ·

- учет всех расходов на ремонтные работы; ·

- управление складскими запасами; · и т.д.

При этом статистика внедрений ЕАМ- систем свидетельствует об их чрезвычайно высокой отдаче. На практике большинство проектов окупается менее чем за два года. При этом типовым результатом является сокращение затрат на ремонтные работы на 20%.

Согласно исследованиям консалтинговой группы A.T. Kearney, изученные случаи внедрения EAM-систем характеризовались получением, в среднем, следующих выгод: ·

- Повышение производительности работ по ТОРО 29% ·

- Повышение коэффициента готовности 17% ·

- Сокращение складских запасов 21% ·

- Уменьшение случаев нехватки запасов 29% ·

- Увеличение доли плановых ремонтов 78% ·

- Сокращение аварийных работ 31% ·

- Сокращение сверхурочных работ 22% ·

- Сокращение времени ожидания запчастей 29% ·

- Сокращение срочных закупок ТМЦ 29% ·

- Более выгодные цены на закупаемые ТМЦ 18%

Однако, несмотря на множество отчетов в информационной системе автоматизирующей процессы ТОРО, не всегда существующий функционал позволяет «увидеть» фактический процесс ТОРО. И именно для этого компанией IDS Scheer разработан специализированный инструментарий ARIS Process Performance Manager (ARIS PPM), который позволяет «восстановить» существующий процесс ТОРО, а также провести его всесторонний анализ для определения направлений дальнейшей оптимизации. Основное внимание в ARIS PPM уделяется анализу самого процесса ТОРО через временные, объемные и стоимостные показатели. Такой расширенный анализ позволяет анализировать как логику организации процесса, так и эффективность его участников на основании данных в EAM – системе.

Использование инструментария ARIS PPM для оптимизации процесса ТОРО позволяет получить следующие преимущества: ·

- сокращение времени реакции на неисправность при реактивном управлении ремонтами; ·

- соблюдение регламентных сроков планирования ремонтов; · повышение точности планирования ремонтов; ·

- повышение организационной эффективности участников процесса; ·

- снижение числа ошибок и излишних согласований при планировании ремонтов; ·

- контроль своевременного исполнения плана ремонтов.

В качестве заключения, можно отметить, что в настоящее время большинство компаний уж начали автоматизацию ТОРО, однако большинство из них мало внимания уделяют оптимизации процессов ТОРО, надеясь на существующий в информационных системах функционал. Но, к сожалению, типовые информационные системы не могут подойти всем сразу, именно поэтому перед автоматизацией ТОРО нужно четко понимать существующие процессы и формулировать те улучшения, которые необходимо сделать. При этом если система уже внедрена, но понимания процессов и направлений их оптимизации нет, тогда необходимо «восстановить» фактический процесс ТОРО с использованием ARIS PPM, что в свою очередь даст серьезный аналитический материал для сокращения затрат в области ТОРО.

Андрей Константинович Коптелов, Директор проекта «Контроллинг 24», Компания IDS Scheer Россия и страны СНГ

УПРАВЛЕНИЕ АКТИВАМИ

Объекты, требующие технического обслуживания и ремонта (ТОиР), есть на каждом предприятии. Это не обязательно оборудование, на котором производится продукция. Здания, сооружения, парк автотранспорта, офисная мебель - все эти объекты нуждаются в обслуживании. Перегоревшие лампочки тоже нужно менять. Весь вопрос в том, какой процент расходов предприятие тратит на обеспечение работоспособности своих активов. И, конечно, не подлежит обсуждению тема недопущения аварий, катастрофические последствия которых могут выйти далеко за рамки предприятия.

Зачем нужны системы ТОиР?

В зависимости от ценности оборудования, экономической целесообразности и возможных последствий поломок оборудование может ремонтироваться и обслуживаться по-разному. Обычно выделяют следующие виды ТОиР:

Реагирующее - выполнение работ по восстановлению после поломки;

Регламентное - периодическое обслуживание вне зависимости от состояния оборудования;

Диагностическое - выполнение тех или иных операций при приближении показателей технического состояния к определенному пороговому значению.

Первый вид ТОиР применим к малоценному оборудованию. Тем не менее и в этом случае затраты на восстановление после поломки нередко бывают существенно выше затрат на заранее проведенное ТО. Необходимо также учитывать убытки от незапланированной остановки производственного процесса на время ремонта. И, конечно, такой вид ТОиР не может применяться, если поломка чревата опасными экологическими последствиями.

Регламентное обслуживание, проводимое по правилам изготовителя оборудования, в целом призвано обеспечивать его работоспособность. Правда, иногда такое обслуживание приводит к неоправданным расходам, поскольку реальное техническое состояние устройства может и не требовать какого-либо вмешательства, а заменяемые детали нередко к этому моменту еще не достигают критической степени износа.

Обслуживание, выполняемое по диагностике, позволяет, с одной стороны, обеспечить работоспособность техники, с другой - заранее подготовиться к проведению ТОиР и минимизировать расходы на него. Считается, что такое обслуживание является наиболее экономически эффективным.

Теперь попробуем представить себе задачу планирования ТОиР на предприятии, которое эксплуатирует сотни единиц оборудования. Состояние каждого из объектов контролируется по множеству показателей, и по каждому из них должна рассчитываться дата очередного ТО. А если приращение показаний непостоянно? А если желательно составить график ТОиР на полгода или год вперед или необходимо учесть имеющиеся ресурсы ремонтников? А производственный график? Да нужно еще обеспечить снабжение запчастями и материалами, обосновать бюджет...

Можно себе представить объем работы плановиков ремонтных служб. Именно здесь неоценимую помощь может оказать автоматизированная система управления ТОиР, причем задача планирования является лишь одной из ее функций.

Интеграция или специализация?

Предприятие, задумавшееся над внедрением информационных технологий, неизменно встает перед выбором из двух вариантов - набор специализированных продуктов (best-of-breed) или интегрированное решение.

Первый путь предполагает использование лучших решений в каждой из отдельно взятых областей управления предприятием, будь то автоматизация складского хозяйства, управление транспортными потоками, ТОиР и др. Общеизвестно, что существуют специализированные решения, являющиеся лидирующими в своей области. Такое ПО отличается исключительной полнотой функциональности, обеспечивающей широкий охват решаемых задач и максимальный комфорт пользователей системы. Большинство из этих решений нашло широкое применение, их эффективность в своей области подтверждена на практике.

Второй вариант - использование ERP-систем. (Термины MRP II*1, SCM*2, ASCP*3, ERP*4, ERP II*5 и пр. часто толкуются по-разному; упрощенные формулировки приведены в сносках без претензий на исключительную точность.) Обычно функциональность каждой подсистемы/модуля ERP менее развита по сравнению со специализированными системами, да и удобство работы пользователей не является здесь основным приоритетом. Главная задача ERP-системы - обеспечить максимальную эффективность работы предприятия в целом, но это уже другая тема.

*1MRPII (Manufacturing Resources Planning - планирование производственных ресурсов) - концепция планирования производства и снабжения, направленная на сокращение затрат за счет минимизации складских запасов, сокращения простоев и авралов. Не учитывает ограничений по материалам и ресурсам, оставляя эту часть на откуп планировщику. Работает в рамках отдельно взятой организации.

*2 SCM (Supply Chain Management - управление логистическими цепочками) - по сути распространение MRP II на управление потоками материалов между несколькими организационными подразделениями либо внутри их.

*3 ASCP (Advanced Supply Chain Planning - расширенное планирование материальных потоков) - развитие SCM с возможностью учета ограничений по материалам и ресурсам, оптимизации запасов в подразделениях, учета надежности поставщиков, вероятности различных сценариев спроса и т. д. Подразумевает вовлечение контрагентов в процесс планирования.

*4 ERP (Enterprise Resources Planning - планирование ресурсов предприятия) - решение, построенное на принципах MRP II, SCP или ASCP, поддерживающее планирование и контроль в основных областях деятельности предприятия (сбыт, снабжение, производство, кадры, финансы) и обеспечивающее взаимодействие соответствующих подразделений и обмен информацией между ними.

*5 ERP II - развитие ERP в сторону открытых Интернет-приложений, автоматизирующих все области бизнеса и поддерживающих взаимодействие компании с ее контрагентами на уровне процессов и данных.

Аналитики, в Частности эксперты из Gartner, называют в своих исследованиях лидирующих поставщиков специализированных систем управления в области ТОиР (или EAM*1). Это Datastream Systems, IFS (позиционируется также и в качестве поставщика интегрированной ERP-системы), Indus International, Invensys Avantis, MRO Software и др. Ведущие ERP-системы имеют в своем составе модули или подсистемы ТОиР: например, в комплексе Oracle E-Business Suite это Oracle Enterprise Asset Management.

*1EAM (Enterprise Asset Management) - управление активами предприятия и, в частности, управление ТОиР.

Очевидно, решение по выбору системы должно определяться целями и задачами предприятия. В условиях рынка большинство предприятий могут выжить, лишь оперативно реагируя на малейшие изменения конъюнктуры и сводя к минимуму собственные затраты. Для этого необходима информационная поддержка самых разных функциональных областей, а использование набора из нескольких "разношерстных" приложений чревато нежелательными проблемами.

Главное при выборе специализированных систем - возможность организации взаимодействия отдельных решений. Простой пример: предприятие использует систему планирования производства продукции, помогающую приводить план продаж (и план производства) в соответствие с имеющимися производственными мощностями. Ремонтная служба этого же предприятия работает с системой управления ТОиР, планирующей ремонты на основании, например, технической диагностики оборудования. Причем эти ремонты требуют остановки оборудования. Вопрос: кто и каким образом сможет синхронизировать планы производства и ремонтов? Знают ли производственники (и продавцы) о том, что оборудование на какое-то время будет остановлено? Знают ли ремонтники, что есть срочный заказ и покупатель уже произвел предоплату? Может ли предприятие планировать и перераспределять материальные, людские и финансовые ресурсы?

Попытки связать отдельные решения приводят к существенным расходам на обеспечение и поддержку такой интеграции. Кто отвечает за надежность, достоверность и полноту передачи данных? Что с оперативностью? Как установить вышедшую новую версию той или иной системы, не нарушив связи с другими программами? Ответы на эти и ряд других вопросов не всегда очевидны.

Рис. 1. Логика планирования ТоиР

Поэтому многие потенциальные пользователи систем управления готовы поступиться частью функциональности и склоняются к приобретению комплексных решений от одного поставщика, обеспечивающего интеграцию, поддержку, развитие своего продукта в соответствии с растущими потребностями бизнеса.

Что дает система ТОиР?

Паспортизация оборудования. Информация об активах нужна не только ремонтным службам. Бухгалтерию интересует процент их износа или балансовая стоимость. Изготовитель, дата ввода в эксплуатацию, рыночная стоимость бывают востребованы рядом других служб. Системы ТОиР позволяют определять и хранить такие атрибуты централизованно и структурированно. Лучше, если в системе можно гибко указывать, в каком формате и какие именно параметры нужно хранить, как они делятся на группы, являются ли обязательными для заполнения, должны ли ссылаться на данные из других функциональных модулей системы, например на список поставщиков.

Все объекты могут быть объединены в иерархию, в частности по функциональному назначению. Иерархия по территориальному расположению, интегрированная с модулем управления недвижимостью, позволяет организовать однократный ввод данных и исключает ошибки.

Важнейшая функция - нормирование работ. Каждая выполняемая операция характеризуется нормами расходуемых материалов и заменяемых частей, перечнем последовательных и параллельных шагов, применяемыми ресурсами, инструментами и требуемой квалификацией специалистов. Поскольку материалы и запчасти учитываются в системе вместе с их стоимостью, а ресурсы - с их почасовыми ставками, подсчет плановой себестоимости работ особой сложности не представляет. Точно так же можно контролировать и работы, выполняемые подрядными организациями: при этом принимаются во внимание контракты, ценовые соглашения и т. д.

Немаловажно иметь под рукой и библиотеки технологических инструкций, чертежей, ГОСТов, ТУ и пр. Все эти документы могут храниться в системе и логически связываться с конкретным оборудованием или работой, что облегчает их использование в процессе проведения ТО.

Управление работами. Задания на ТОиР формируются или автоматически системой, или ответственным лицом, обычно в связке "оборудование - работа". Задание может генерироваться и в ответ на запрос или сигнал о неполадке, сформированный любым пользователем системы и прошедший по установленной иерархии утверждения. Необходимые материалы и ресурсы определяются нормативами, просчитывается продолжительность выполнения задания и каждой операции по техкарте. Ремонтники получают бланк, в котором подробно расписано, кто, что и когда должен сделать, какие детали использовать, какие инструкции или чертежи применять. Остается зафиксировать факт выполнения операций и задания в целом, отразить фактическое количество материалов и ресурсов, возможно, применить процедуры контроля качества и занести текущие показания измерителей. Узлы, подлежащие ремонту, могут быть сняты, и на работу по устранению дефектов в них формируется свое задание.

В случае выполнения операций по ТОиР для сторонней организации можно выставить счет как на работу в целом, так и детально по израсходованным материалам и ресурсам на основании их номинальной стоимости или по отдельному прейскуранту. Счет автоматически попадает в модуль расчетов с дебиторами.

Возможность отнесения заданий к разным проектам обеспечивает контроль проектных работ, таких, например, как модернизация предприятия. Все объекты системы, формируемые на основании этих заданий (заказы на закупку материалов, планы изготовления запчастей и пр.), имеют ссылки на тот или иной проект. Система разрешает размещать закупаемые материалы только на складских местах, логически отнесенных к данному проекту, и впоследствии выдавать материалы со склада только под задачи данного проекта. Соответствующие позиции относятся при этом на затраты конкретного проекта.

Рис. 2. Структура плановых и фактических затрат прослеживается до уровня каждого подразделения

Планирование ТОиР. Как отмечалось выше, планирование ТОиР является одной из самых важных и трудоемких задач, для решения которой система управления будет особенно полезна. На основании показаний измерительных приборов (они могут импортироваться в систему, в частности, из контура АСУ ТП или периодически заноситься вручную как результат выполнения отдельного задания - "снятие показаний датчиков") система по принятым на предприятии методикам планирует (или корректирует планы) работы на определенный отрезок времени. Например, после достижения неким параметром первого допустимого порога контроль состояния планируется чаще, а по достижении второго такого порога назначается ремонт.

Система помогает проконтролировать доступность ресурсов. Так, в ней принимается во внимание рабочий график ремонтников по сменам и при необходимости корректируются даты работ по ТО (или назначение ресурсов на работы) с тем, чтобы они реально могли быть выполнены.

План работ в виде перечня заданий на ТОиР становится доступен менеджерам, планирующим производственную программу. Для них каждый объект ТОиР является основным производственным ресурсом, и, если обслуживание требует его остановки, на период ремонта ресурс помечается как недоступный. Это помогает синхронизировать действия различных служб предприятия.

Контроль качества. Интегрированные подсистемы контроля качества позволяют обеспечить фиксацию контрольных параметров (в том числе обязательно по завершении задания или операции). Заранее определив целевые показатели и допустимые границы для каждого из них, ремонтные службы могут доверить системе выполнять ряд действий автоматически. Например, проанализировав значение, введенное в процессе контроля качества (или вычислив показатель по группе введенных значений), она способна сформировать запрос на повторное ТО или проинформировать определенных заранее лиц по электронной почте или путем отсылки SMS-сообщения на мобильный телефон. Возможны и другие варианты реакции системы.

Планирование материалов и запчастей. Список плановых заданий на ТОиР содержит потребности в материалах и запчастях, причем они могут быть привязаны к дате начала конкретной операции в техкарте. На основании этих данных модуль планирования (он может быть общим для всей ERP-системы, решая не только задачи обеспечения ТОиР) формирует плановые заказы на приобретение материалов и запчастей и/или изготовление их на вспомогательном производстве. Планирование выполняется с учетом требуемых дат, сроков поставки/изготовления, наличного сырья, аварийных запасов, прогнозируемых остатков, имеющихся заявок и заказов на закупку и изготовление, размеров партий, утвержденных контрактов и прейскурантов и пр., т. е. используется стандартная функциональность MRP*1 (или ASCP).

*1 MRP - Material Requirements Planning - планирование потребности в материалах.

Планирование и анализ затрат на ТОиР. Плановые и фактические затраты на ТОиР отслеживаются как по отдельным заданиям на ТОиР, так и по объектам обслуживания с разбиением на материалы, затраты труда, оснастку. Затраты группируются по иерархии оборудования, формируя, например, распределение суммы по подразделениям предприятия, и могут быть проанализированы в различных срезах - по временным периодам или по категориям (скажем, по подрядчикам, отдельным службам или бригадам).

Зачастую разговор о бюджете, выделяемом на ремонты, идет по такому сценарию: - Ремонтной службе цеха на следующий год нужно 1 млн. руб.

Почему столько?

Ну... в прошлом году было 800 тыс... инфляция...

Конец беседы. Аргументов явно недостаточно. Если есть система ТоиР, диалог может существенно измениться: - Ремонтной службе цеха на следующий год нужно 1 млн. руб. Вот перечень плановых работ на основании показателей технического состояния с нормами материалов и ресурсов, ценами поставщиков по утвержденным соглашениям.

Понятно... миллион дать не можем, выделим 850 тыс.

Хорошо, вычеркнем работы на 150 тыс. Какие именно и для какого оборудования?

Сравнение плановых и фактических затрат, анализ расхождений в различных разрезах позволяют в том числе выявлять проблемы в организации работ, формировать и корректировать нормы.

Что важно?

Переход на автоматизированное управление ТОиР требует большой подготовительной работы. Очевидно, что надо утвердить методологические основы ТОиР, которые будут применяться после запуска системы в эксплуатацию, такие, как структурный анализ оборудования, выделение приоритетных объектов, анализ режимов работы оборудования, принципы сетевого планирования и т. д.

Одним из наиболее актуальных и трудоемких вопросов при внедрении системы управления ТОиР является наполнение ее базы данных. Что для этого нужно?

Перечень объектов обслуживания, их группировка и положение в иерархии.

Список стандартных работ по ТО.

Нормы трудозатрат и расхода материалов и запчастей на каждую работу. Понятно, что необходим номенклатурный справочник материалов, справочник ресурсов.

Нормы наработки оборудования, необходимые для планирования работ, с учетом его фактического состояния, правила последующей корректировки плана диагностики и прогнозирования значений параметров.

Системы управления ТОиР обычно позволяют загружать такие данные через стандартные интерфейсы, но нужно, чтобы предприятие как минимум имело указанные данные в электронном виде. К сожалению, так бывает далеко не всегда, более того, зачастую в полном объеме документация недоступна даже в бумажном виде. Не говоря уже о случаях, когда в эксплуатации находится оборудование, вывезенное еще по репарации из Германии без какой-либо документации... Поэтому подготовка данных должна начинаться сразу после открытия проекта по внедрению системы, а может быть, и ранее, как только принято решение об ее использовании.

Конечно, внедрить серьезную систему качественно и быстро можно только при условии привлечения компании, специализирующейся на таких работах, имеющей свой штат экспертов в области эксплуатации оборудования и применяющей соответствующие методологии ведения проектов.

Что еще?

Существуют и обычно выделяются из ТОиР в отдельную категорию системы обслуживания сложного комплексного оборудования - так называемые системы CMRO (Complex Maintenance, Repair and Overhaul). Пример задачи, решаемой с их помощью, - управление обслуживанием парка авиационной техники. В рамках проекта построения корпоративной информационной системы в авиакомпании "Сибирь" для этой цели, в частности, планируется использовать продукт Oracle Complex MRO.

Системы CMRO поддерживают сложные конфигурации объектов, процессы разукомплектования и замены узлов, мониторинг допустимых сочетаний применяемых узлов, классификацию объектов по условиям эксплуатации, планирование работ с объединением их в пакеты (каждый пакет выполняется во время посещения объектом обслуживания той или иной ремонтной базы), планирование ресурсов в различных подразделениях, исчисление совокупной стоимости владения... Но все это тема для отдельного разговора.

Заключение

В рамках обзорной статьи не представляется возможным детально описать всю функциональность систем ТОиР и все варианты организации работ. Тем не менее упомянутые в статье аргументы могут побудить читателя еще раз задуматься о преимуществах эксплуатации ERP-систем в целом и подсистем управления ТОиР в Частности.